在PLC的电气自动化控制系统中进行数据采集,这样一个大的数据存储区域,可以存储大量的数据。数据采集可以使用计数器记录采集的脉冲数,并定期传输到DM区。数据采集也可以在A/D单元中使用,工业脱硝工艺电控系统当模拟量转换为数字量时,然后周期性地传输到DM区域。也可在PLC上配置小型打印机,将DM区的常规数据调出。PLC可与计算机通信,该计算机从DM区中的数据,脱硝工艺电控系统公司然后这些数据由计算机进行处理。在这种情况下,PLC数据成为终端计算机。电力用户已使用PLC实时记录用户用电量,从而实现不同用电时间,不同计价的计费方式,鼓励用户在用电量较低时多用电,达到合理用电,节约用电的目的。

低压配电系统的构成,传统上我们常会将电力系统划分为发电、输电和配电三大组成系统。即发电系统发出的电能经由输电系统的输送,工业脱硝工艺电控系统最后由配电系统分配给各个用户。由于配电系统作为电力系统的最后一个环节直接面向终端用户,它的完善与否直接关系着广大用户的用电可靠性和用电质量,因而在电力系统中具有重要的地位。供配电系统由总降压变电所(高压配电所)、高压配电线路、车间变电所、低压配电电线路及用电设备组成。脱硝工艺电控系统公司电能是人们生产和生活的重要能源,属于二次能源。将电力系统中从降压配电变电站(高压配电变电站)出口到用户端的这一段系统称为配电系统。配电系统是由多种配电设备(或元件)和配电设施所组成的变换电压和直接向终端用户分配电能的一个电力网络系统。电力系统主要由发电设备、升压及降压变电站、电力线路、用电设备及保护、测控设备组成。

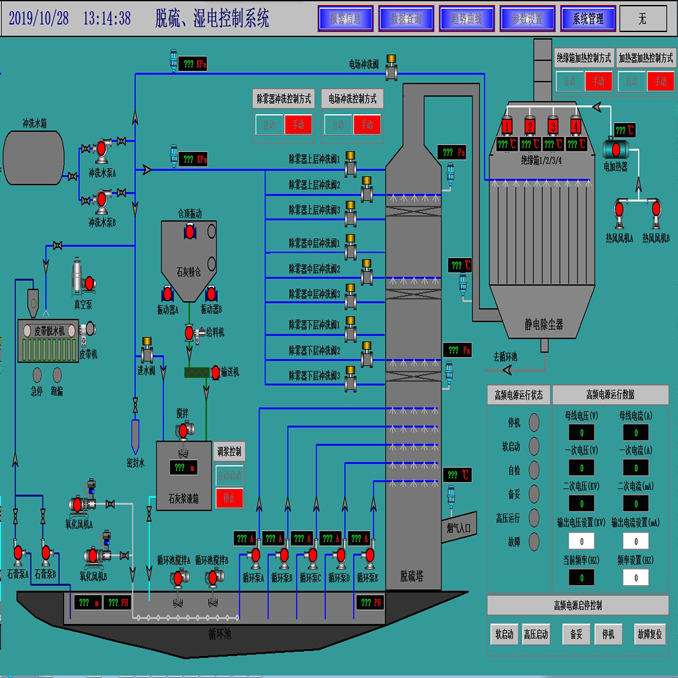

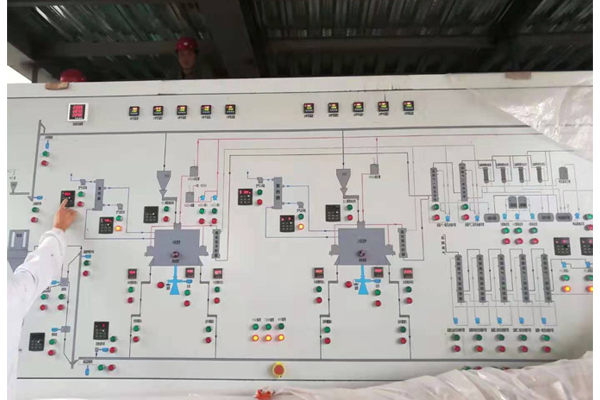

锅炉房自动控制系统结构,控制系统,由现场仪表与执行机构部分、S7-300DP CPU主机和分布I/O组成系统控制部分、上位监控计算机等组成。现场仪表,主要完成现场信号的测量,模拟量以4~20mA信号输出、数字量I/O信号输出。PLC控制系统部分,工业脱硝工艺电控系统主要完成现场信号的处理、运行控制算法和输出控制信号等功能。监控计算机,主要完成系统监视、控制数据置入、系统响应记录等功能。人机界面,为全汉字操作界面。脱硝工艺电控系统公司现场仪表安装于适当的被测点。各分布I/O控制柜安装于每台锅炉附近,再汇总通过PROFIBUS总线到中控室,然后与上位计算机想联,实现通讯;监控计算机放于中控室、可选配适当的打印机、可选配热备冗余计算机。

PLC控制柜中继检查,如果电磁阀没有拉开,或在生产过程中不断出现,下面的步骤检查。中继对应于LED电磁阀不点亮时,光表示充电电磁阀,不存在充电关;万用表测量继电器A1,A2,具有电源引脚。如果电磁阀在生产过程中出现异常,可以这样操作: 一般来说,只有一对触点发生故障,如果继电器有两对触点,一对触点发生故障,则可以考虑另一对触点,例如: 现场接线为11-14触点,工业脱硝工艺电控系统如果发生故障,可以更换为21-24触点。 在这一点上,11英尺和14英尺的线松散,切换到21和24英尺可以。对PLC控制柜的维护和保养,关系到设备运行的稳定性,脱硝工艺电控系统公司也关系到设备的使用寿命,要做好维护相关工作,同时,在维护过程中也要注意安全问题,必须先断电后拆卸和维修

用于电气自动化控制开关PLC自动控制系统,以切换PLC控制的能力是很强的。进出控制点,10点少,几十个点,多是几百,几千,甚至点数万,工业脱硝工艺电控系统因为它可以通过网络,几乎无限的点数,不管多少分能控制,逻辑控制问题可以变化:定时,立即,延迟,没有计数的组合来进行计数,固定的顺序,随机等的工作,脱硝工艺电控系统公司就可以进行。PLC的硬件结构是可变的,软件程序是可编程的,用于控制,非常灵活.可根据需要编写多组或多组程序..非常适合工业场地多工况,多状态改造需要,在冶金、机械、轻工、化工、纺织等行业,应用 plc 进行开关音量控制的例子很多。 目前,plc 的第一个目标,也是其他控制器无法与之相比的,就是它可以方便可靠的进行开关控制。

PLC控制柜的外观和环境检查,温度0〜40℃85%相对湿度的环境条件下,振幅是小于0.5mm(10〜55Hz的)无大量灰尘,盐和铁。 24VDC电压测量线:如果测试系统电在正常范围内绝缘断时,使用该绝缘的测试设备振动台。五、设备接地检查,接地测量:注意检查屏蔽层是否老化,屏蔽层是否老化,带来接地不好,工业脱硝工艺电控系统容易造成现场损失..模拟信号接地测量:原理如上。检查接地线有无锈蚀,锈蚀处理六、备份数据,对于需要长时间存档的数据(如军工行业的历史趋势曲线数据) ,您可以将历史趋势数据备份到可移动硬盘,脱硝工艺电控系统公司然后关闭基于 windows 的操作系统,然后再次关闭电源,对于一些不能通信的控制器,如软启动器,在紧急情况下需要手动记录内部参数。